El hormigón está a tu alrededor: en los cimientos de tu casa, en los puentes sobre los que conduces, en las aceras y en los edificios de la ciudad. A menudo se describe como el segundo material más utilizado por volumen en la Tierra después del agua.

Pero la forma en que se fabrica el hormigón hoy en día también lo convierte en un importante contribuyente al cambio climático.

El cemento Portland, un componente clave del hormigón, es responsable de aproximadamente el 8% de las emisiones mundiales de gases de efecto invernadero. Esto se debe a que se elabora calentando piedra caliza a altas temperaturas, un proceso que quema grandes cantidades de combustibles fósiles para obtener energía y libera dióxido de carbono de la piedra caliza en el proceso.

Cemento Portland: el problema de los gases de efecto invernadero

En la construcción se utilizan sustancias similares al cemento desde hace miles de años. Los arquitectos han encontrado evidencia de su uso en las pirámides de Egipto y en los edificios y acueductos del Imperio Romano.

El cemento Portland, comúnmente utilizado en la construcción hoy en día, fue patentado en 1824 por Joseph Aspdin, un albañil británico.

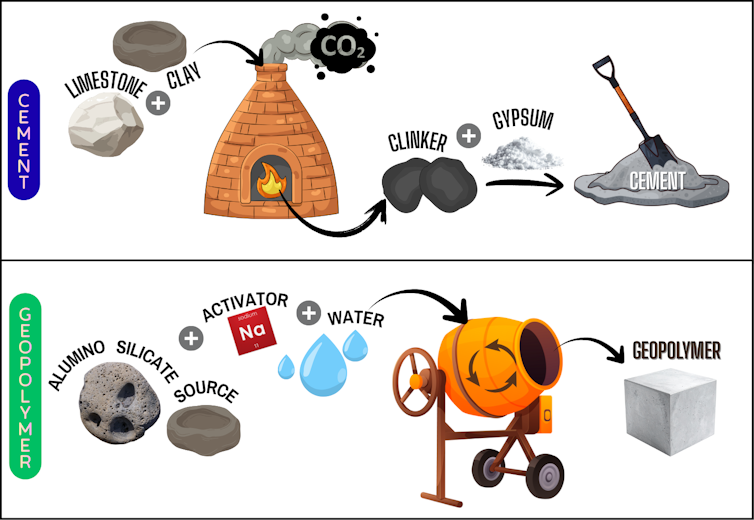

La preparación moderna del cemento comienza triturando las materias primas de piedra caliza y arcilla excavadas y luego calentándolas en un horno a aproximadamente 2650 grados Fahrenheit (aproximadamente 1450 grados Celsius) para formar clínker, un residuo sólido parecido a una roca. Luego, el clinker se enfría y se muele con yeso hasta obtener un polvo fino, llamado cemento.

Alrededor del 40% de las emisiones de dióxido de carbono de la producción de cemento provienen de la quema de combustibles fósiles para generar el calor necesario para operar los hornos. El resto llega cuando el calor convierte la piedra caliza (carbonato de calcio) en cal (óxido de calcio), liberando dióxido de carbono.

En total, por cada tonelada de cemento Portland se liberan entre media tonelada y una tonelada de gases de efecto invernadero. El cemento es un aglutinante que, cuando se mezcla con agua, mantiene unido el agregado para crear concreto. Constituye entre el 10% y el 15% de la masa del hormigón.

Las tecnologías alternativas pueden reducir las emisiones

A medida que aumentan la población, las ciudades y la necesidad de nueva infraestructura, aumenta el uso de cemento, por lo que es importante encontrar alternativas con menores costos ambientales.

A medida que la población aumentaba, la producción mundial anual de cemento Portland también aumentaba. Hao Chen, et al., 2025, CC BI-NC-ND

Algunas técnicas para reducir las emisiones de dióxido de carbono incluyen reemplazar parte del clinker (el residuo duro que generalmente se obtiene de la piedra caliza) con materiales adicionales como arcilla o cenizas volantes y escoria industrial. Otros métodos reducen la cantidad de cemento mezclando aserrín de desecho o materiales reciclados como el plástico.

Sin embargo, la solución a largo plazo para reducir las emisiones de cemento es reemplazar completamente el cemento tradicional por cemento alternativo. Una opción son los geopolímeros elaborados a partir de arcilla y desechos industriales.

Geopolímeros: una solución más respetuosa con el clima

Los geopolímeros se pueden fabricar mezclando materiales similares a la arcilla ricos en minerales de aluminio y silicio con un activador químico mediante un proceso llamado geopolimerización. El activador convierte el silicio y el aluminio en una estructura que parecerá cemento. Todo esto puede suceder a temperatura ambiente.

La principal diferencia entre cemento y geopolímero es que el cemento está hecho principalmente de calcio, mientras que los geopolímeros están hechos de sílice y aluminio con algo de calcio posible en su estructura.

¿Cómo se compara la producción de cemento Portland y geopolímero? Alcina Johnson Sudagar, CC BI-NC

Se ha descubierto que estos geopolímeros poseen alta resistencia y durabilidad, incluida la resistencia a los ciclos de congelación y descongelación y la resistencia al calor y al fuego, que son requisitos importantes en la construcción. Los estudios han encontrado que algunos geopolímeros pueden proporcionar una resistencia comparable, si no mejor, que el cemento tradicional y, debido a que no requieren calor como el clínker, pueden producirse con emisiones de gases de efecto invernadero significativamente menores.

Los geopolímeros también se pueden producir a partir de una variedad de materias primas ricas en aluminio y silicio, incluidas arcillas terrestres, cenizas volantes, escoria de alto horno, cenizas de cáscara de arroz, desechos de mineral de hierro y desechos de ladrillos de construcción reciclados. La tecnología de geopolímeros se puede adaptar dependiendo de la arcilla o los desechos industriales disponibles localmente en la región.

Una breve historia del cemento y los geopolímeros. Geopolímero Internacional.

Una ventaja adicional de los geopolímeros es que los cambios en la mezcla pueden producir una variedad de características.

Por ejemplo, mis colaboradores y yo en la Universidad de Aveiro en Portugal agregamos una pequeña cantidad de desechos de la industria del corcho (restos de la fabricación de tapas de botellas) a un geopolímero a base de arcilla y descubrimos que podía mejorar la resistencia del material hasta dos veces. Las partículas de corcho llenaron los espacios en la estructura del geopolímero, haciéndola más densa, lo que aumentó su resistencia.

De manera similar, aditivos como las fibras de sisal de la planta de agave, los plásticos reciclados y las fibras de acero pueden cambiar las propiedades de los geopolímeros. Los aditivos no participan en el proceso de geopolimerización pero actúan como rellenos en la estructura.

La estructura de geopolímero también se puede diseñar para actuar como adsorbentes, atrayendo metales tóxicos a las aguas residuales y capturando y almacenando desechos radiactivos. En particular, la inclusión de materiales como las zeolitas, que son adsorbentes naturales en la estructura geopolimérica, puede hacerlos útiles también para dichas aplicaciones.

Dónde se utilizan ahora los geopolímeros

Los geopolímeros se han utilizado en muchos tipos de construcción, incluidas carreteras, revestimientos, impresión 3D, protección ambiental costera, industrias químicas y del acero, remediación de aguas residuales y protección contra la radiación de edificios e infraestructuras y búnkeres de lanzamiento de misiles.

Uno de los primeros ejemplos de un proyecto moderno de hormigón geopolímero fue el aeropuerto de Brisbane West Wellkamp en Australia.

Fue construido en 2014 con 70.000 toneladas métricas de hormigón geopolímero, lo que se estima que redujo las emisiones de dióxido de carbono del proyecto hasta en un 80%.

El mercado de geopolímeros se estima actualmente entre 7 mil millones y 10 mil millones de dólares, con el mayor crecimiento en la región de Asia y el Pacífico.

Los analistas han estimado que el mercado podría crecer a un ritmo del 10% al 20% anual y alcanzar unos 62.000 millones de dólares en 2033.

En varios países, se espera que las regulaciones sobre gases de efecto invernadero y las certificaciones de edificios ecológicos respalden el crecimiento continuo de los geopolímeros en la industria de la construcción.

Ampliar el uso de alternativas al cemento

Sin embargo, la ventaja de utilizar residuos industriales en geopolímeros es un arma de doble filo. La composición de los residuos industriales varía, por lo que puede resultar difícil estandarizar los métodos de procesamiento. Los componentes del geopolímero deben mezclarse en ciertas proporciones para lograr las propiedades deseadas.

La producción de activadores de geopolímeros, que normalmente se realiza en plantas químicas, puede aumentar los costos y contribuir a la huella de carbono. Y recién ahora se están obteniendo datos a largo plazo sobre la estabilidad de estos materiales, dada su novedad. Además, estos geopolímeros pueden tardar más en fraguar que el cemento, aunque el tiempo de fraguado se puede acelerar utilizando materias primas de reacción rápida.

El desarrollo de activadores más baratos y naturalmente disponibles, como la cáscara de arroz a partir de desechos agrícolas, con cadenas de suministro sostenibles, puede ayudar a reducir los costos y el impacto ambiental. Además, imprimir la receta en el embalaje de la materia prima puede ayudar a simplificar el trabajo de determinar las proporciones de mezcla, de modo que los geopolímeros se puedan utilizar con mayor confianza.

Aunque la tecnología de geopolímeros tiene algunos inconvenientes, estas alternativas bajas en carbono tienen un gran potencial para reducir las emisiones del sector de la construcción.

Descubre más desde USA TODAY NEWS INDEPENDENT PRESS US

Suscríbete y recibe las últimas entradas en tu correo electrónico.